Knepper kann! Mega-Abbruchprojekt der ehemaligen Ford-Werke in Wülfrath

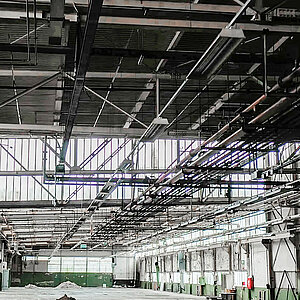

Dieses Abbruchprojekt verdient einen Ehrenplatz! Im Auftrag von Köster hat Knepper 2021/22 den Rückbau der ehemaligen Ford-Werke in Wülfrath durchgeführt. Damit ging nicht nur eine lange Ära der Automobilindustrie zu Ende – es war auch eines der bislang größten Abbruchprojekte für Knepper.

Ausgeführte Arbeiten

- Rückbau auf einer Fläche von ca. 90.000 qm

- Vollständiger Rückbau von zwei Büro- und Hallenkomplexen

- Asbestsanierung BT 43

- Demontage- und Entkerungsarbeiten

- Bauschuttrecycling

Maschinen im einsatz

- Longfront-Kettenbagger bis 70 to Einsatzgewicht mit

OilQuick-Anbauteilen - Kettenbagger bis 50 to Einsatzgewicht mit OilQuick-Anbauteilen

- Kompaktmaschinen, Kleingeräte und Arbeitsbühnen

- Radial Haldenbänder

- Umfangreiche Asbestsanierungstechnik

- Mobile Brech- und Siebtechnik

- Eigene Baustellenlogistik

Das Projekt im Detail

Die gute Nachricht ist: Knepper schafft Platz für Neues – und zwar pünktlich. Wenn wir fertig sind, ist das Gelände für eine neue Bebauung vorbereitet, egal wie groß es ist. Um dieses Ziel zu erreichen, arbeiten unsere Abteilungen Hand in Hand. Neben dem Bereich des Abbruchs, haben hier die Abteilungen Recycling, Logistik und Disposition ganze Arbeit geleistet.

Auf dem 90.000 qm großen Areal der ehemaligen Ford-Werke entsteht mittlerweile ein modernes Logistikzentrum.

Vor dem Abbruch standen auf dem Gelände neun Hallen, die sich rechts und links der Henry Ford Straße II erstreckten und mit einer Gebäudebrücke verbunden waren. Der Rückbau eines so großen Industrieareals braucht viel Erfahrung, Man-Power und technisches Spezialequipment.

Gute Planung ist der halbe Rückbau

Zeit ist bei jedem Projekt der entscheidende Faktor. Um keine zu verlieren, wurde das 30-köpfige Knepper-Team direkt vor Ort im Hotel einquartiert. Damit es auch bei technischen Problemen des Fuhrparks zu keinerlei Verzögerungen kommt, haben wir eine Baustellen-interne Werkstatt eingerichtet. So konnten die Maschinen gleich vor Ort in Stand gehalten und repariert werden. Die Großbaustelle und die Reihenfolge der Demontagetätigkeiten wurden im Vorfeld genau geplant und es wurde festgelegt, wo welche Recyclingmaterialien gelagert werden, um Sorten gut zu trennen und Logistikwege kurz zu halten. Unser Fokus liegt dabei auf den Materialien, die recycelt werden können. Daher haben wir auch bei diesem Projekt die BREEAM-Dokumentation für nachhaltiges Bauen angewandt.

Ihr Ansprechpartner

VERTRIEB ABBRUCH UND DEMONTAGE

Tel.: +49 2941 2841-310

E-Mail: vertrieb@knepper-gruppe.de